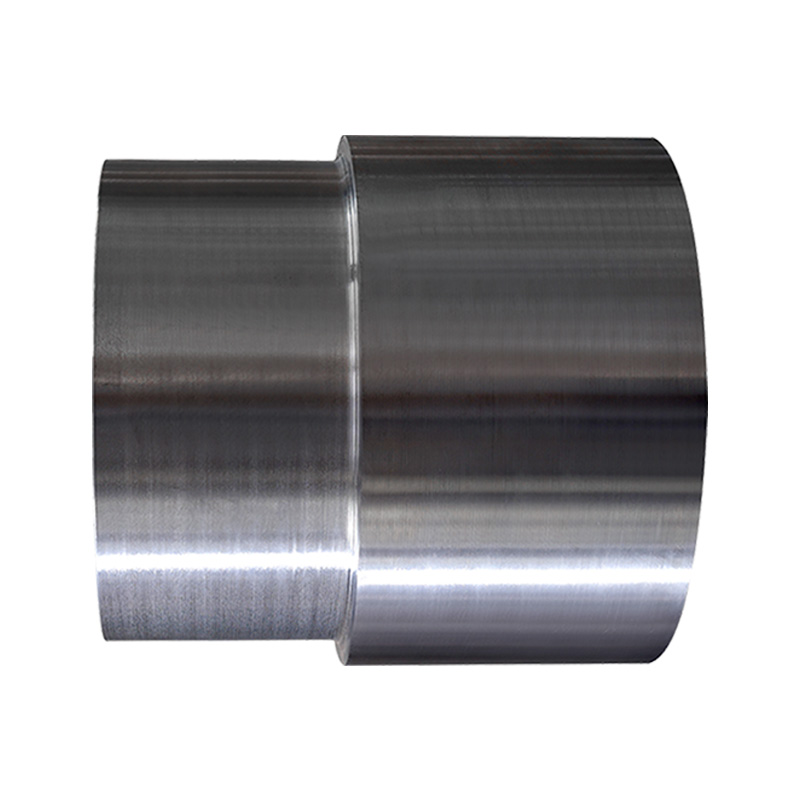

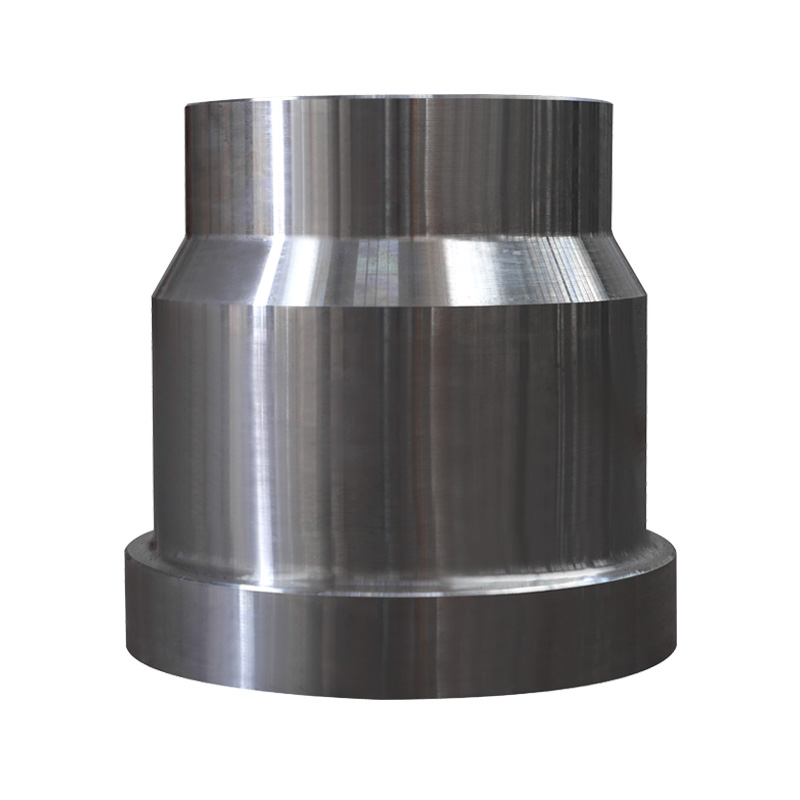

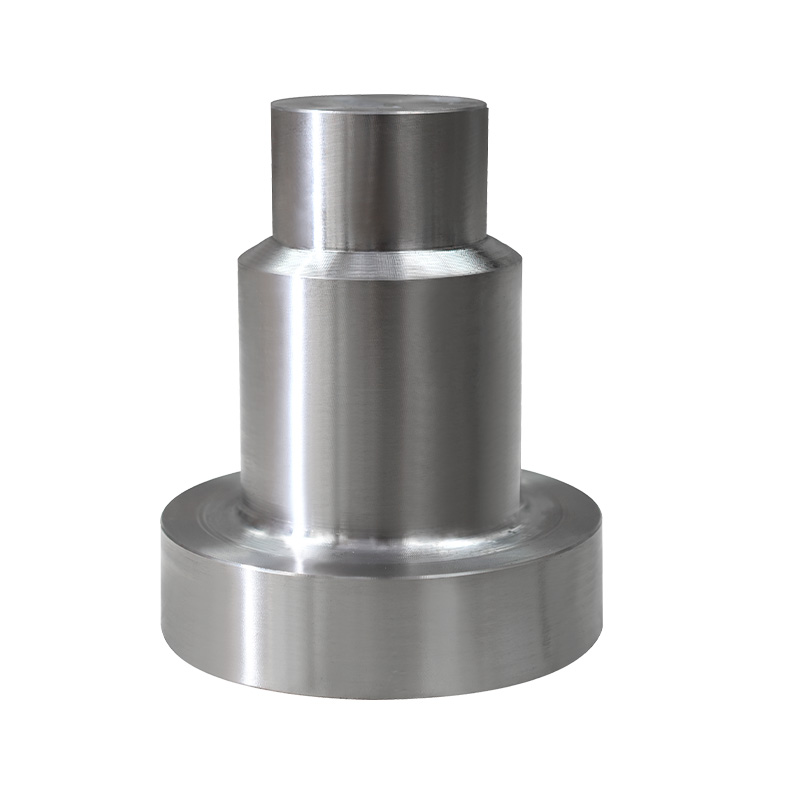

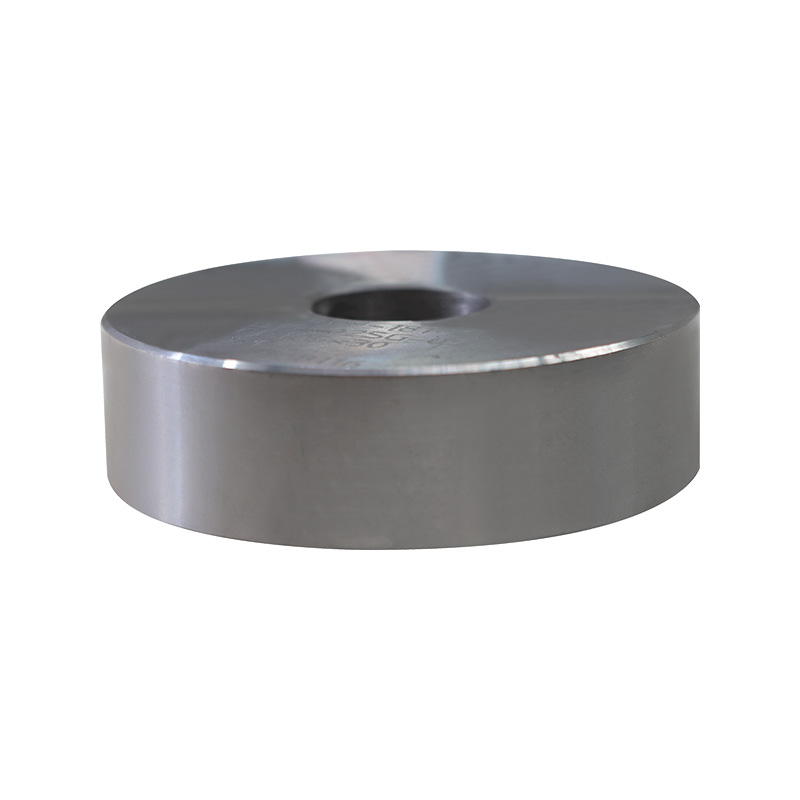

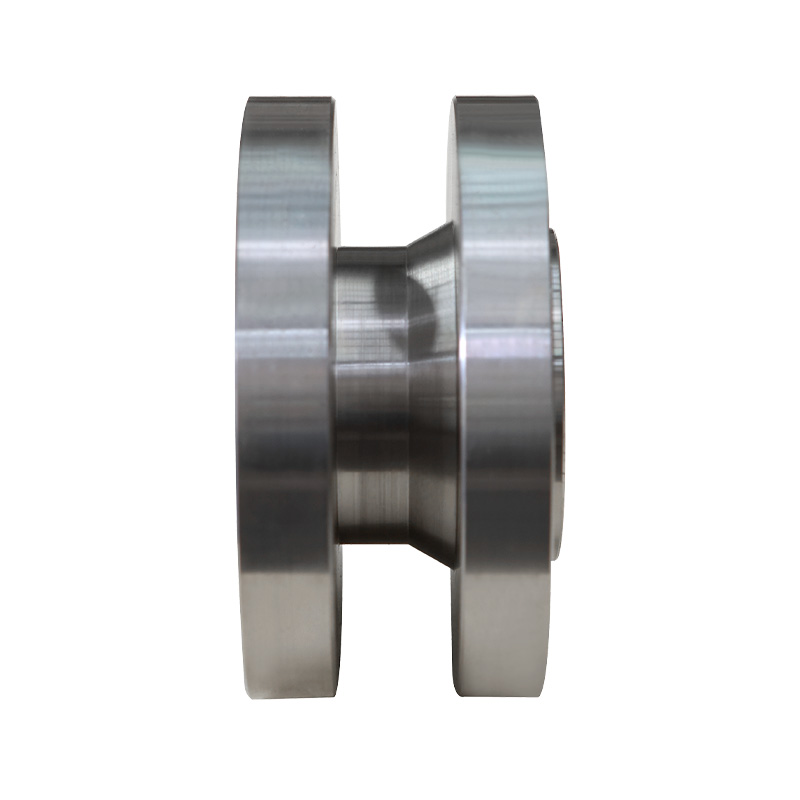

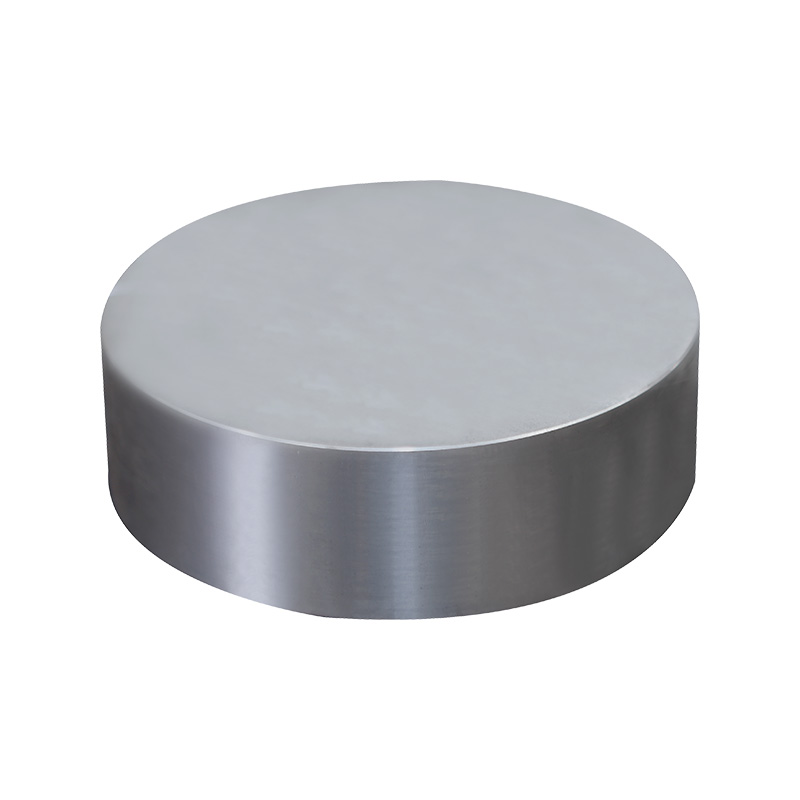

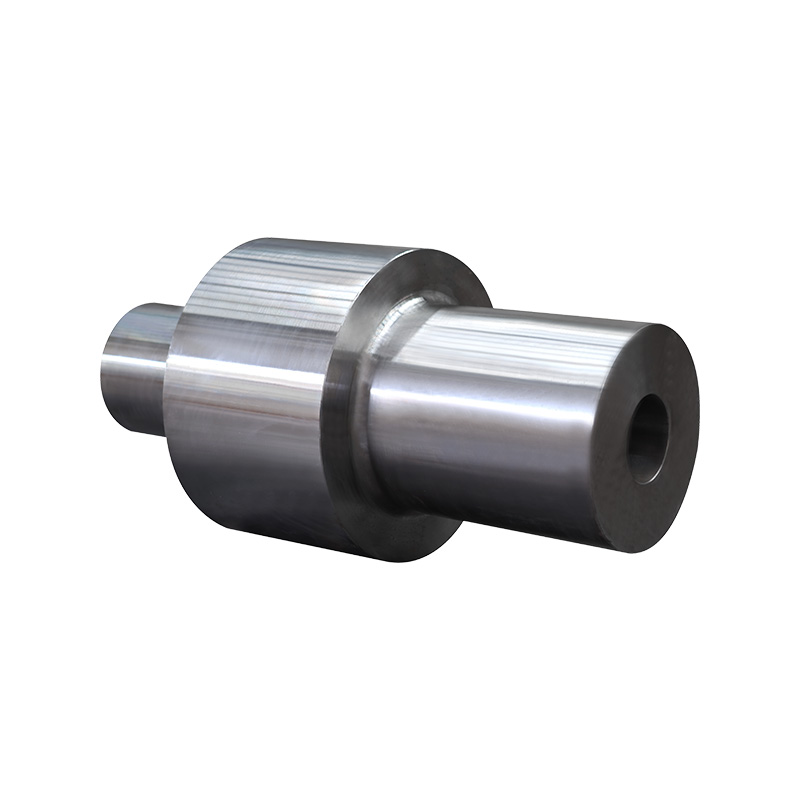

Ventilní díly Forgings Obvykle vyžadují pravidelnou léčbu proti korozi, protože jejich pracovní prostředí a materiální charakteristiky určují existenci korozních rizik. V chemickém, ropném, mořském inženýrství a dalších scénářích jsou ventily po dlouhou dobu vystaveny korozivním médiím (jako je kyselina, alkálie, solný roztok nebo vlhký vzduch). I když se pro vypouštění používají materiály odolné proti korozi, jako je nerezová ocel a ocel z slitiny, mohou se problémy s korozí stále vyskytnout v důsledku střední koncentrace, kolísání teploty nebo koncentraci místního stresu. Například nerezová ocel je náchylná k korozi v prostředích obsahujících chloridové ionty, zatímco slitinová ocel může selhat v důsledku intenzifikované oxidace při vysokých teplotách a tlacích.

Ošetření proti korozi může být dosaženo povrchovým povlakem (jako je galvanizace, postřik), chemickou konverzní povlak (jako je fosfting, pasivace) nebo injekcí inhibitorů koroze. Například v mořském prostředí může potahování povrchu ventilů epoxidovou pryskyřicí významně snížit rychlost koroze solného spreje; Pro pracovní podmínky s vysokou teplotou může používání keramických povlaků odolných vůči vysoké teplotě zabránit loupání oxidové kůže. Pravidelné ošetření může nejen prodloužit životnost ventilů, ale také se vyhnout bezpečnostním rizikům, jako je únik a rušení způsobené korozí, což zajišťuje stabilní provoz procesního systému.

Je třeba poznamenat, že cyklus proti korozi musí být komplexně vyhodnocen na základě charakteristik média, pracovních podmínek a odolnosti proti korozi materiálu. Například ventily v kyselém médiu vyžadují kontroly integrity povlaku každých šest měsíců, zatímco v běžných sladkovodních prostředích to lze prodloužit na 1-2 roky. Stanovením plánu vědecké údržby je možné účinně vyrovnat náklady a spolehlivost zařízení a snížit riziko neplánovaných prostojů.