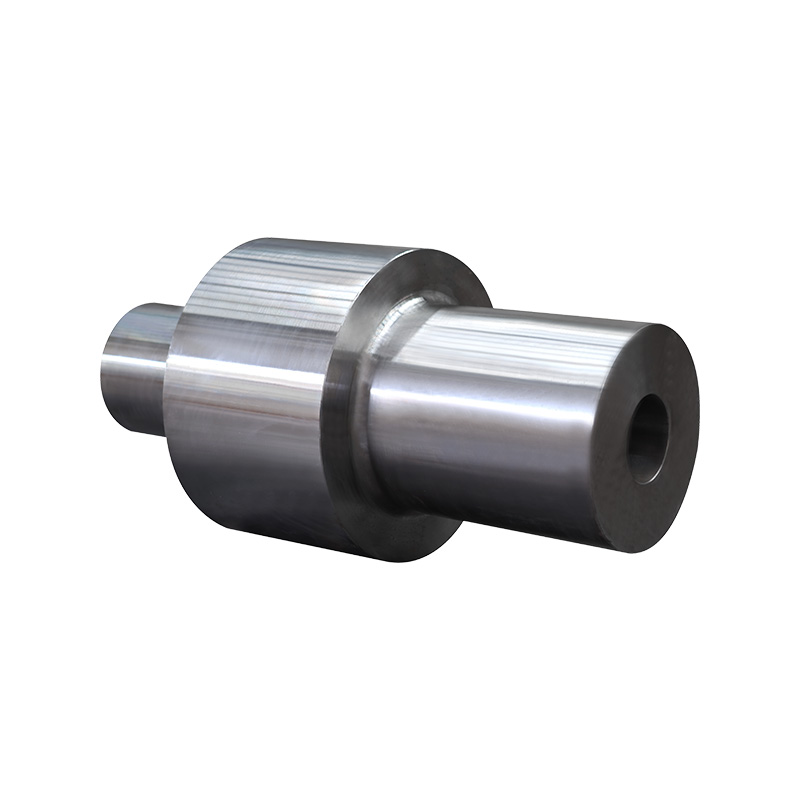

1. Aplikace vysoce přesného procesu kování

Proces kování s vysokou přesností je jedním z hlavních procesů ve výrobě Ventilní díly Forgings . Ve srovnání s tradičními kovovacími procesy činí přesnost kování technologie interní a externí struktury padělaných produktů jednotnější a významně zlepšuje mechanické vlastnosti přes přesnější kontrolu teploty a efektivnější mechanický přenos. Ve výrobním procesu částí ventilu může používání technologie s vysokou přesností kování účinně snížit vnitřní vady a póry materiálu, zlepšit hustotu materiálu, a tak zvýšit jeho únavovou kapacitu a odolnost proti únavě.

Konkrétně proces vysoce přesného kování zlepšuje výkon částí ventilu v následujících aspektech:

Jednotná struktura zrna: Prostřednictvím přesného kování je struktura zrna kovových materiálů rafinovanější a jednotnější, čímž se zlepšuje sílu a houževnatost materiálu, takže části ventilu mohou stále udržovat výkon za pracovních podmínek, jako je vysoký tlak, vysoká teplota a koroze.

Snížení vnitřního napětí a defektů: Proces přesného kování může snížit vnitřní napětí generované během procesu kování pomocí jemných parametrů kontroly a zabránit praskání a deformaci způsobené koncentrací napětí. Současně je snížena nestabilita výkonu způsobená materiálovým defekty.

Vyšší dimenzní přesnost: Technologie s vysokou přesností může účinně řídit velikost dílů ventilu, snížit obtížnost a chybu pozdějšího zpracování, zajistit shodu mezi součástmi a systémem ventilu a zlepšit pracovní stabilitu celkového systému.

2. Proces tepelného zpracování a optimalizace výkonu materiálu

Kromě vysoce přesného kování je proces tepelného zpracování také důležitou součástí zlepšení výkonu částí ventilu. Prostřednictvím technologie tepelného zpracování byla dále optimalizována tvrdost, odolnost proti korozi a další aspekty padělaných částí.

Zlepšení tvrdosti a síly: Proces tepelného zpracování může zlepšit tvrdost a sílu materiálu a zvýšit jeho schopnost nést tlak kontrolou teploty zahřívání a rychlosti chlazení podle pracovního prostředí a potřeb částí ventilu. U částí ventilu, které potřebují pracovat ve vysokoteplotním a vysokotlakém prostředí, mohou materiály ošetřené teplem účinně zabránit ztrátě pevnosti nebo stárnutí materiálu způsobené nadměrnou teplotou.

Odolnost proti korozi a odolnost proti opotřebení: Zejména v petrochemickém průmyslu musí ventily často pracovat v korozivním prostředí a odolnost proti korozi materiálů je obzvláště důležitá.

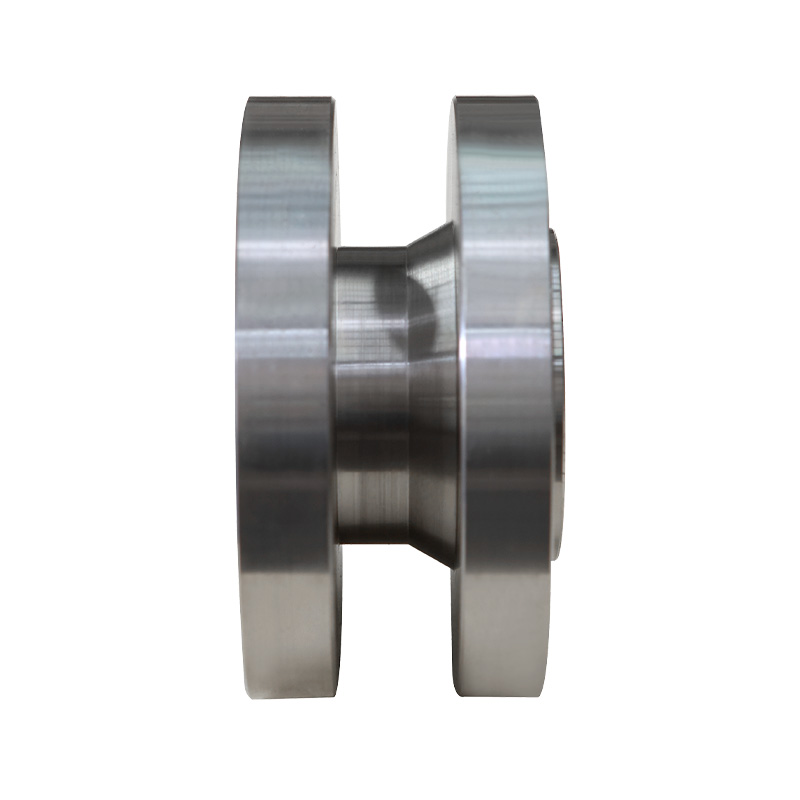

3. Konstrukční optimalizace Návrh: Zvyšte funkčnost dílů ventilu

Kromě kování a tepelného zpracování je strukturálním návrhem fólií ventilů také klíčovým faktorem ovlivňujícím jeho výkon. Prostřednictvím strukturální optimalizace lze dále zlepšit tlakovou odolnost, odolnost proti nárazu a opotřebení částí ventilů, což je činí více přizpůsobitelným požadavkům na zatížení v různých pracovních prostředích.

Posilujte části nesoucí stres: analýzou stresových podmínek částí ventilu a optimalizací konstrukce struktury součástí mohou být části nesoucí napětí silnější, aby se zabránilo strukturálnímu poškození způsobenému nadměrným místním napětím. Například v klíčových částech, jako je utěsňovací sedadlo ventilu a stonek ventilu, může být pevnost a stabilita dílů ve vysokotlakém pracovním prostředí zajištěna zvýšením tloušťky materiálu nebo přijetím zesíleného strukturálního designu.

Zlepšit odolnost proti únavě: Za pracovních podmínek se díly ventilu často vyskytují dlouhodobé kolísání periodického tlaku. Za účelem zlepšení jejich odolnosti vůči únavě použijí výrobci optimalizované geometrické tvary v návrhu ke snížení koncentrace napětí, čímž se prodlouží životnost částí ventilu.

Snižte tření a opotřebení: pohyblivé části dílů ventilu, jako jsou stonky ventilu a těsnicí kroužky, obvykle musí odolávat častému tření a opotřebení.

4. přísná kontrola kvality a více testů

Aby bylo zajištěno účinek vysoce přesné technologie kování a strukturální optimalizace, ventilové části vypořádání přísně implementují standardy kontroly kvality během výrobního procesu. Každá padělaná část musí projít přísným testovacím postupem, včetně rozměrového měření, testování mechanických vlastností, testování odolnosti proti korozi atd., Aby bylo zajištěno, že její výkon splňuje požadavky na návrh.

Kontrola rozměrů a přesnost testování: přesná kontrola rozměru je důležitou zárukou pro technologii s vysokou přesností. Výrobci používají nástroje přesného testování, aby zajistili, že rozměrová chyba každé části je v přípustném rozsahu, aby se zabránilo ovlivnění instalace a použití kvůli problémům s rozměrem.

Testování výkonu: Prostřednictvím testování tvrdosti, testování v tahu, testování odolnosti proti korozi atd. Zajistěte, aby mechanické a chemické vlastnosti každé padělané části splňovaly vysoké standardy a mohou stabilně pracovat podle pracovních podmínek.