Těžební průmysl se silně spoléhá na výkon a trvanlivost svého stroje, kde je vybavení vystaveno podmínkám, jako je vysoký tlak, těžké zatížení a abrazivní prostředí. Jednou z klíčových komponent, které zajišťují spolehlivost a účinnost těžebního stroje, je proces kování. Kované části jsou známé svou silou, houževnatostí a schopností odolat opotřebení a činí je nepostradatelnými v těžebním zařízení. Avšak k dosažení výkonu je nezbytné zajistit kvalitu a přesnost Donací stroje . Tento článek nastiňuje klíčové kroky spojené s zaručením kvality a přesnosti těchto kritických složek.

1. Výběr materiálu a kontrola kvality

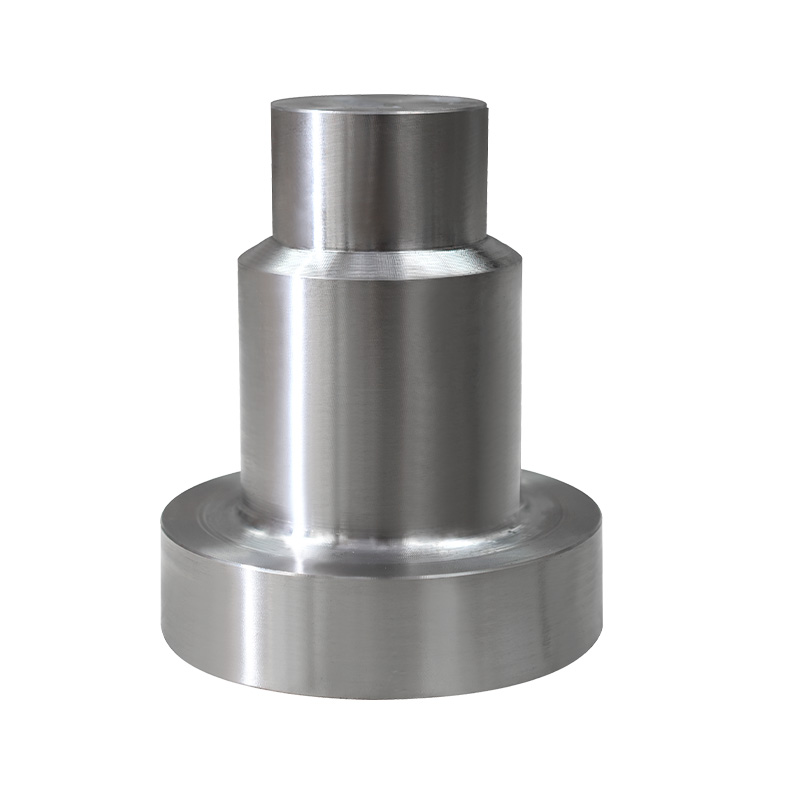

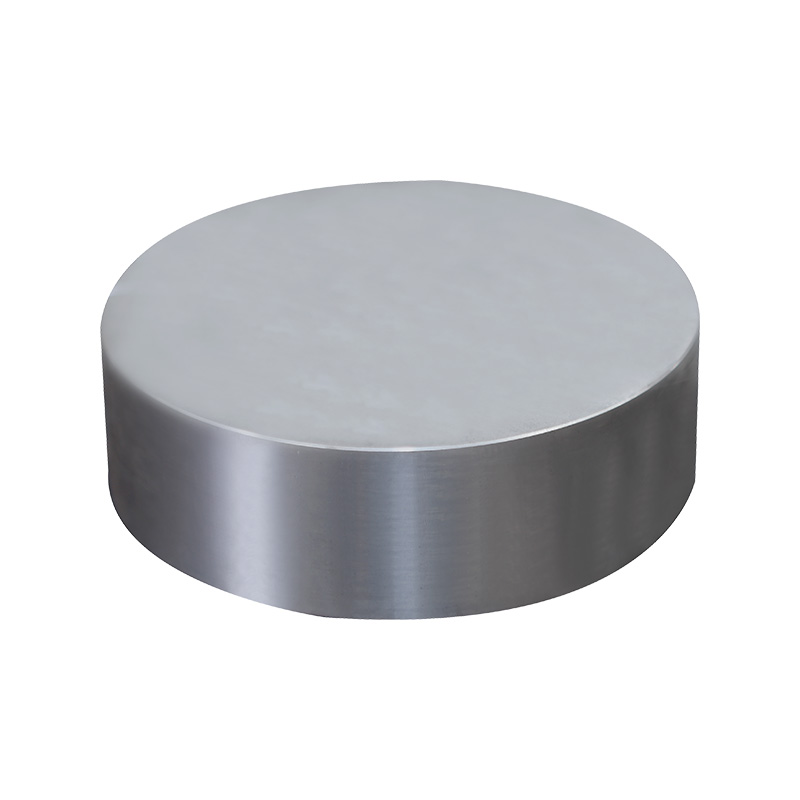

Základ vysoce kvalitních výkojů těžebních strojů spočívá ve výběru správných materiálů. Komponenty těžebních strojů jsou často vystaveny podmínkám, včetně vysokých dopadů, vysokých teplot a korozivního prostředí. Proto je nezbytné používat vysoce pevné materiály, jako jsou uhlíkové oceli, slitinové oceli a materiály s vysokým obsahem slitiny, jako je chrom-molybden a nerezová ocel. Tyto materiály jsou vybírány na základě jejich mechanických vlastností a schopnosti vydržet náročná operační prostředí nalezená při těžbě.

Kontrola kvality začíná zajištěním surovin splňovat průmyslové standardy. To zahrnuje provádění důkladných inspekcí, včetně testování chemického složení, testování v tahu a testů tvrdosti, aby se zajistilo, že materiály mají nezbytnou sílu a houževnatost. Úzce spolupráce s důvěryhodnými dodavateli a provádění pravidelných auditů může pomoci zajistit, aby se v procesu kování používaly pouze prémiové materiály.

2. přesné ovládání procesu kování

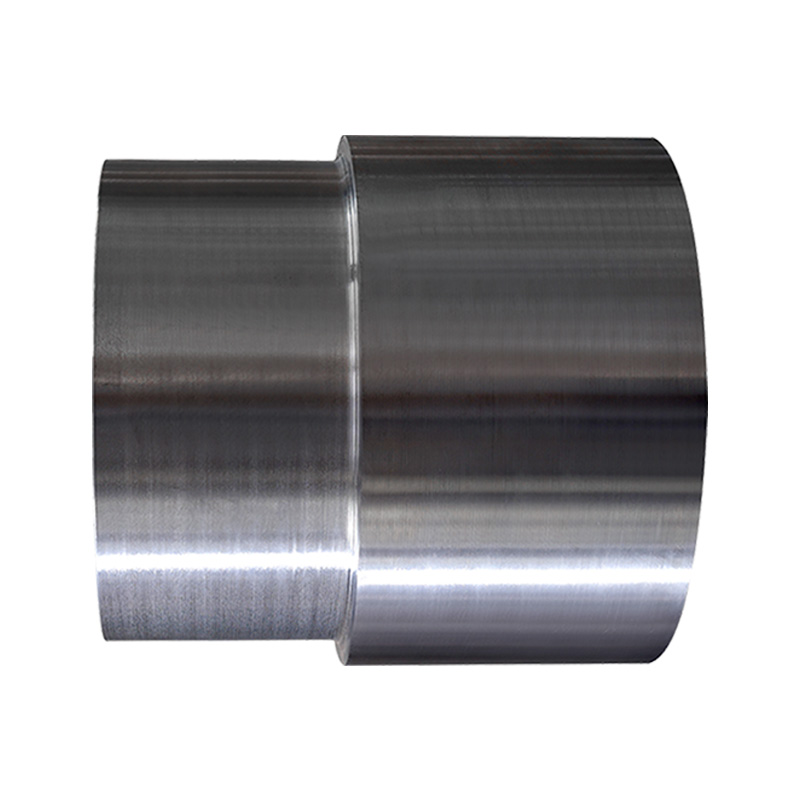

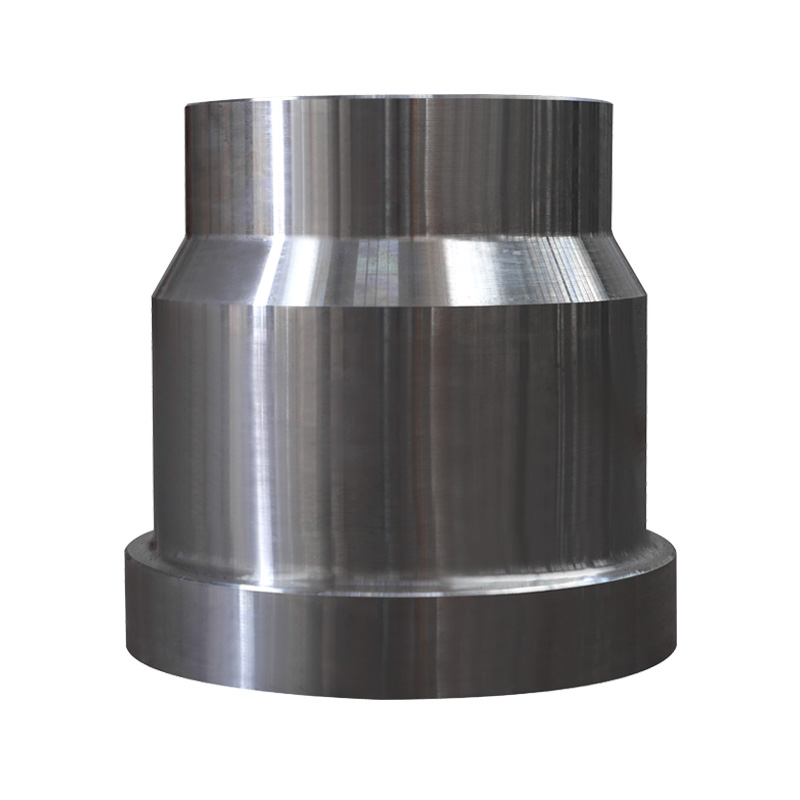

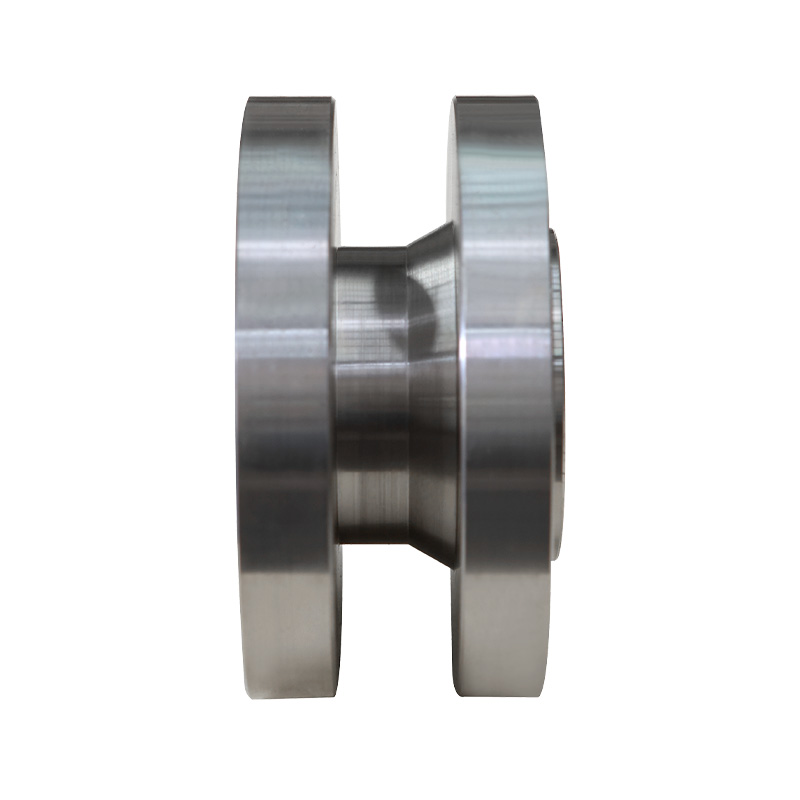

Samotný proces kování je kritickým faktorem pro dosažení přesných a vysoce kvalitních částí. Kování zahrnuje aplikaci kontrolovaného tlaku na vyhřívaný materiál a jeho tvarování do požadované formy. Přesnost tohoto procesu je prvořadá, protože jakékoli nesrovnalosti mohou vést k vadám, které ovlivňují výkon finálního produktu.

Aby byla zajištěna přesnost, musí být teplota a tlak aplikovaný během procesu kování přísně kontrolován. To vyžaduje pokročilé kování zařízení s přesnou regulací teploty a systémy řízení tlaku. Použití počítačového designu (CAD) a počítačového numerického ovládání (CNC) umožňuje výrobcům vytvářet podrobné a přesné smrti, které zajišťují, že každá kování splňuje požadované specifikace. Neustálým sledováním parametrů procesu a pomocí automatizovaných systémů mohou výrobci udržovat konzistentní přesnost v průběhu výrobního cyklu.

3. Pokročilé tepelné zpracování

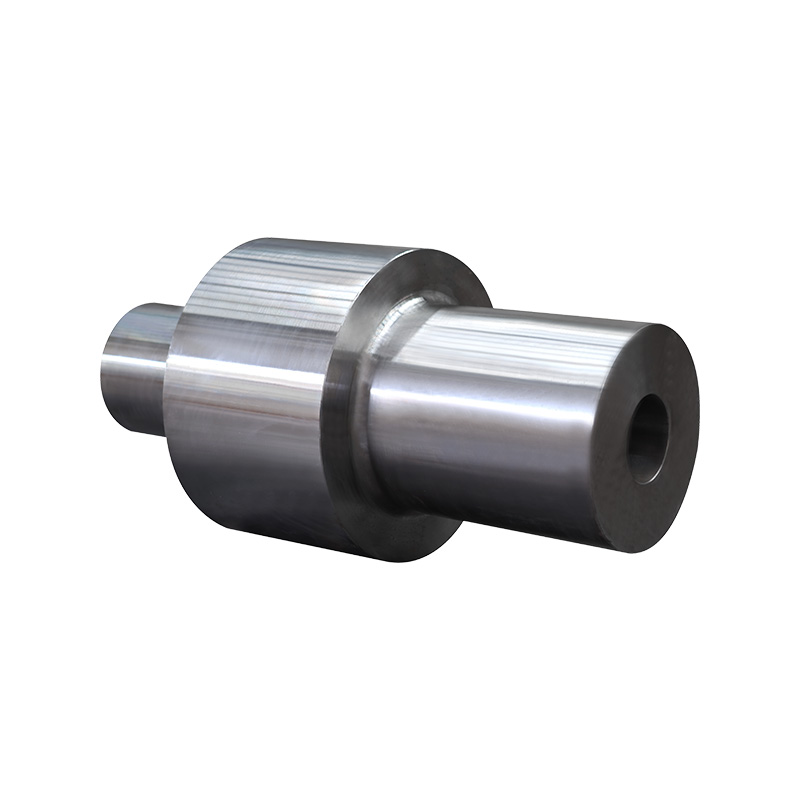

Tepelné zpracování je dalším rozhodujícím krokem při zajišťování kvality a přesnosti výkojů těžebních strojů. Po kování jsou součásti často podrobeny procesům tepelného zpracování, jako je žíhání, zhášení a temperování, aby se zvýšily jejich mechanické vlastnosti. Tepelné zpracování může zlepšit tvrdost, sílu a houževnatost kování, což je odolnější k opotřebení a únavě.

Proces tepelného zpracování musí být pečlivě přizpůsoben konkrétnímu materiálu a požadavkům aplikaci těžebních strojů. Přehřátí nebo podhřázení může vést k zkreslení, praskání nebo nerovnoměrným vlastnostem materiálu, což může vážně ovlivnit výkon stroje. Proto jsou pro dosažení požadovaných vlastností materiálu a zajištění dlouhodobé trvanlivosti nezbytné kontrolované rychlosti topení a chlazení, jakož i přesné monitorování během tepelného zpracování.

4. přísná inspekce a testování

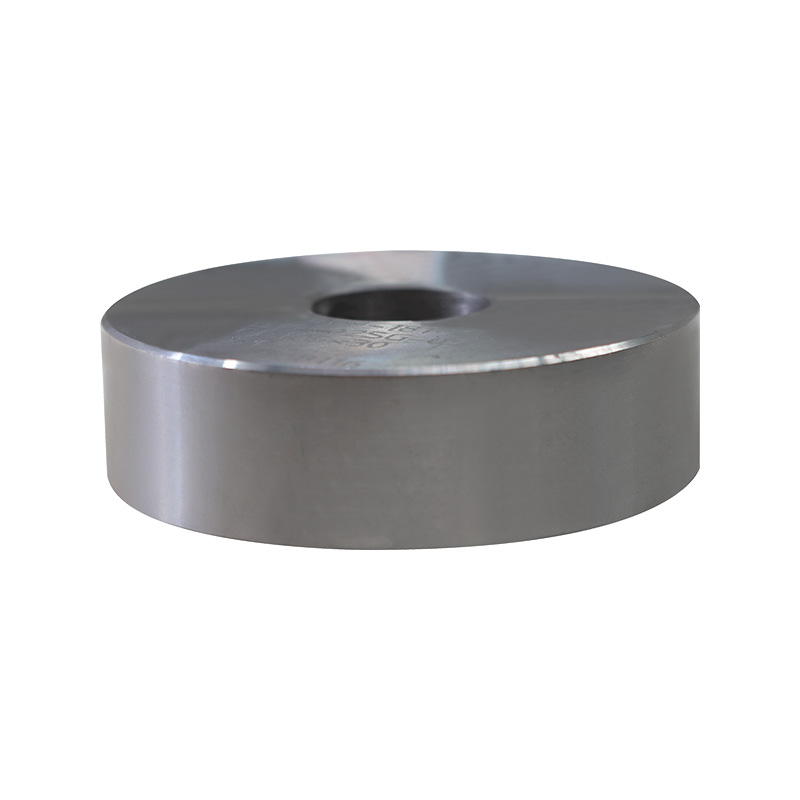

Aby se zaručila kvalita výkojů těžebních strojů, musí být v různých fázích výroby prováděna přísná inspekce a testovací postupy. To zahrnuje jak nedestruktivní testování (NDT), tak destruktivní testování, aby se vyhodnotilo integritu, výkon a bezpečnost výkojů.

Metody nedestruktivního testování, jako je ultrazvukové testování, rentgenová inspekce a testování magnetických částic, se běžně používají k detekci vnitřních nedostatků, trhlin nebo dutin, které by mohly ohrozit strukturální integritu kování. Tyto testy zajišťují, že součásti jsou bez vad a jsou schopny odolat náročným zatížením a napětím, ke kterým dochází při těžebních operacích.

Kromě toho se provádějí rozměrové inspekce pomocí pokročilých měřicích zařízení, jako jsou měřicí stroje souřadnice (CMMS), aby se zajistilo, že vypouštění splňuje požadované tolerance. Jakékoli odchylky od specifikovaných rozměrů mohou vést k nesprávnému přizpůsobení a potenciálnímu selhání v těžebním stroji.